Co je nového v hyperMILL® 2022.1?

Byly vylepšené 2D strategie, například vylepšení drah při frézovaní kapes nebo automatické sražení hran bez dodatečného programování. Dále došlo ke zlepšení drah a lepší kvality povrchu u 5X strategií radiálního obrábění a obrábění hlubokých kanálů.

Více informací o důležitých novinkách naleznete v textu níže.

hyperMILL® 2022.1 nabízí nové inovativní funkce:

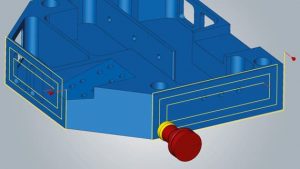

3D rovinné obrábění

Tato plně automatizovaná strategie vyhledává podle situace vhodné, vysoce výkonné uspořádání drah. Nyní zohledňuje i adaptivní kapsy.

Díky vybraným vyhýbacím plochám je nyní jednoduché ručně vyloučit konkrétní frézované oblasti.

Použití parametru „Minimální velikost kapsy“ umožňuje automaticky vyloučit z výpočtu frézovací plochy (kapsy a otvory), které nedosahují definované hodnoty.

Body zanoření nyní umožňují uživateli ovlivnit pozici, ve které se začíná s obráběním.

Výhody: Zvýšená kvalita obrábění a optimalizace drah

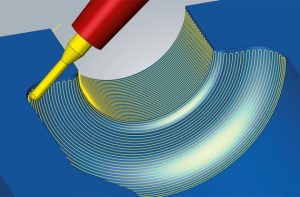

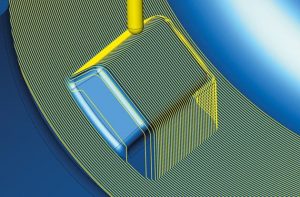

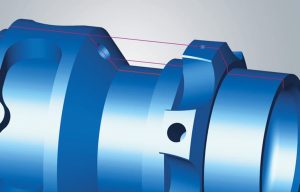

5X radiální obrábění

Díky dalším vylepšením se tato strategie stává lídrem pro obrábění vyfukovacích forem.

S novou strategií „Flow Equidistant“ je nyní možné vytvářet dráhy nástroje s konstantním posuvem i pro svislé a náročné povrchy. To znamená, že tyto plochy lze začlenit do celkové sekvence obrábění a zpracovat je v jediném kroku. Je zaručeno bezproblémové obrábění s velmi vysokou kvalitou povrchu.

Nová detekce podkosů automaticky identifikuje podkosy a v případě potřeby provede odpovídající úpravy obrábění. To znamená, že oblasti s podkosy lze nyní automaticky vynechat bez ručních úprav a není již potřeba generovat další plochy.

Pro použití na tříosých strojích má pětiosý cyklus radiálního obrábění možnost orientace pro výběr výstupu pro tříosé postprocesory.

Funkci „Hladké překrytí“ lze nyní použít i pro obecnou frézovací plochu, a tedy bez výběru hraniční křivky.

Výhody: Precizní obrábění vertikálních ploch s konstantním přísuvem

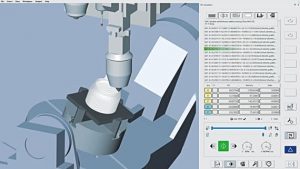

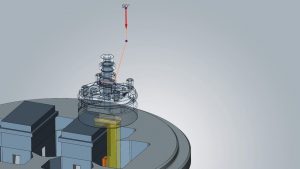

Aditivní výroba

Technologie hyperMILL® VIRTUAL Machining nyní podporuje také aditivní výrobní programy. To znamená, že technologii Optimizer lze nyní použít při generování NC kódu a získat NC kód, který je dokonale přizpůsoben stroji. Aditivní a subtraktivní výrobní procesy jsou simulovány pomocí hyperMILL® VIRTUAL Machining Center na základě NC kódu – pro maximální spolehlivost.

Výhody: Simulace NC kódu aditivních drah nástrojů a integrace s technologií hyperMILL® VIRTUAL Machining.

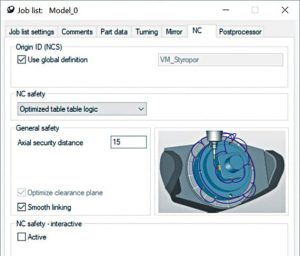

Vylepšená logika Optimizeru pro kinematiku stůl-stůl

Na kartě „Bezpečnost NC“ lze pro kinematiku stůl-stůl vybrat novou možnost „Optimized Table-Table Logic“. Uživatel vybere hodnotu vzdálenosti a OPTIMIZER automaticky vypočítá bezpečnostní vzdálenosti pomocí polotovaru, součásti a upínačů vybraných v seznamu úloh. Definovaná vzdálenost je zachována od všech součástí a sekvence pohybů jsou automaticky optimalizovány. Řízení ideálních spojovacích pohybů je díky tomu ještě jednodušší.

Výhody: Zjednodušené programování, zkrácení vedlejších časů

Soustružnický prvek

Dva nové typy funkcí „Soustružnický prvek“ a „Soustružení zapichováním“ výrazně usnadňují a urychlují programování soustružnických procesů. Oblasti součástí pro soustružení nebo zapichování jsou spolehlivě rozpoznány, strukturovány a zobrazeny v tabulce prvků. hyperMILL® používá úrovně prvků k automatickému rozdělení rozpoznaných prvků do několika oblastí, které lze soustružit, zapichovat nebo obrábět oběma technologiemi. Uživatel tak ušetří mnoho času při výběru kontur a programování, přičemž má plný přístup ke všem rozpoznaným konturám.

S nástrojem VIRTUAL Tool a technologií maker lze tedy programovat součásti automaticky pomocí několika kliknutí myší.

Výhody: Snadnější a rychlejší programování.

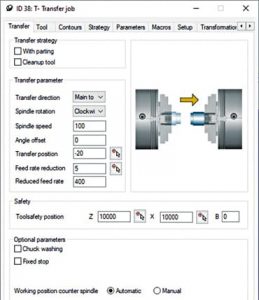

Obrábění na hlavním a protivřetenu s přenosovou úlohou

hyperMILL® nyní nabízí pohodlné programování pro oboustranné obrábění na strojích* s hlavním a protivřetenem. Obráběcí úlohy se jednoduše naprogramují pod kontejnery „Hlavní vřeteno“ a „Protivřeteno“, a tím se přiřadí příslušné straně obrábění. Součástka nebo tyčový materiál, s dělením nebo bez něj, se jednoduše přenese s novou přenosovou úlohou. NC výstupy z hlavní strany, protilehlé strany a přenosu součásti jsou realizovány v jednom NC programu s modelem stroje a postprocesorem.

Výhody: Přímé programování obrábění na hlavním a protivřetenu.

*Typy strojů DMG MORI CTX jsou podporovány ve verzi 2022.1 a vyšší. Další výrobci a typy strojů budou následovat.

Elektroda – změna dráhy eroze

Dráhu v procesu eroze může nyní řídit uživatel. Sekvence pohybů lze simulovat pomocí SIMULATION Center hyperMILL® a kontrolovat, zda nedochází ke kolizím. Uživatel má k dispozici tři různé režimy pro vytváření dráhy erodování:

„3 body“: Dráhu pojezdu lze následně změnit zadáním tří bodů. Lze měnit bezpečnostní polohu a počáteční polohu.

„Slepý“ : Slepou erozní dráhu lze zadat prostřednictvím definice liniového obrysu. Lze zadat i natočení elektrod. U vratné dráhy se erodovací dráha automaticky převrátí podle zvoleného obrysu a připojí se. V důsledku toho lze erodovat i špatně přístupné podkosy.

„Kontinuální“: Průběžnou dráhu erodování pro obrábění lze řídit pomocí přímkové kontury. Zahrnuje také polohy otáčení elektrod. Je tedy možné přesné erodování podle stávajících podmínek součásti podél kontury.

Všechny tři možnosti lze simulovat a kontrolovat kolize pomocí simulačního centra hyperMILL® SIMULATION Center.

Výhody: Nastavení a úprava erodovacích drah se simulací procesu elektroerozivního obrábění.

Kompletní přehled novinek ke stažení bro-whats-new-2022-1-en (anglicky)

Máte zájem o podrobnější informace o nové verzi?